hoellenhamster

Auf Blasted zuhause

Guten Tag!

Wir, das heißt der Heckenschütze und ich, möchten euch hier gern unser erstes komplettes Eigenbauprojekt vorstellen. Es handelt sich um eine RSCB Pumpgun mit hoher Kapazität (20 kurze Darts) und mäßiger Reichweite (vielleicht 17-18m. Genauer kann ich das hoffentlich nach dem Ulmer Treffen sagen).

Ich werde euch im weiteren die genauen Maße meines Setups beschreiben – ihr könnt die entweder so übernehmen oder euch das Funktionsprinzip anschauen und ordentlich dran rumoptimieren – ich denke, da geht einiges. Leistungsmäßig kann durch eine kürzere Flinte einiges rausgerissen werden, weil dort weniger Totraum vorhanden wäre (natürlich auch weniger Munition) und der Plungerrod weniger Masse hätte. Tendenziell ließe sich beim Plungerrod auch noch einiges mit leichterem Material rausreißen. Auch ein längerer Federweg (also erhöhtes Luftvolumen) ist absolut denkbar. Wer Lust hat, sollte beim Lesen also einfach ein bisschen mitdenken und anschließend seine eigene, bessere Version bauen (und vorstellen!).

Ich habe damit angefangen, meine ungefähren Vorstellungen auf einem großen Bogen Packpapier zu skizzieren. Nehmt dazu schonmal zwei 25mm Kabelkanal Stücke und eine Wäscheklammer zur Hand und legt sie auf das Papier. Diese beiden Teile wollt ihr verpacken. Skizziert jetzt eure Schulterstütze und die beiden Seitenplatten. Die Seitenplatten sollen die Rohrstücke mit der Schulterstütze verbinden und den Wäscheklammerabzug kaschieren.

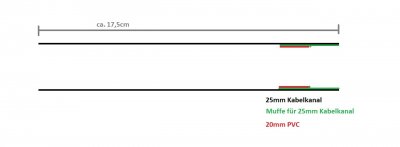

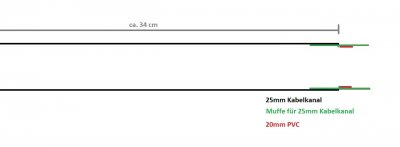

Früh entstandene Bilder, die zeigen, was alles unterzubringen ist:

[Holzteile: Zum Bau der Holzteile wird der Heckenschütze sicher noch genaueres schreiben, an dieser Stelle nur so viel: Wir haben die gewünschte Form auf 33mm dickem Holz angezeichnet und mit einer Bandsäge ausgeschnitten. Der Teil, der mit den Seitenplatten verschraubt wird, muss dann noch auf 25mm (selbe Dicke wie der Kabelkanal) ausgedünnt werden – das haben wir ebenfalls mit der Bandsäge gemacht. Die 33mm ergeben sich aus der Dicke des von uns verwendeten Polystyrols: 4mm. 25mm Kabelkanal plus je 4mm auf beiden Seiten ergeben 33mm. Ich denke, 3mm Polystyrol würde auch ausreichen (dann halt mit 31mm Dicke), viel dünner sollte es aber wohl nicht werden.]

Wenn ihr euch für eine Form für die Seitenplatten entschieden habt, solltet ihr diese auf euer Polystyrol übertragen. Schneidet sie anschließend nach euren Möglichkeiten aus – bei der ersten Flinte habe ich das noch mit der Trennscheibe des Dremels gemacht (was ne ziemlich Schweinerei war), die Seitenteile für die anderen beiden Flinten habe ich beim Heckenschützen an der Bandsäge ausgeschnitten.

Ihr wollt jetzt die Seitenplatten mit der Schulterstütze verbinden – dazu haben wir im Baumarkt M4 Gewinde gekauft, die man wiederum in ein vorgebohrtes Loch einschrauben kann. Legt die Platte auf die Schulterstütze, bohrt ein 4mm dickes Loch durch die Platte und in die Schulterstütze hinein und erweitert es in der Schulterstütze so, dass ihr die Gewinde einschrauben könnt. Wenn eure Platte dick genug ist, könnt ihr die Schraube außen noch absenken, ansonsten halt eher nicht.

Als nächstes schneiden wir 25mm Kabelkanal zurecht. Wir brauchen insgesamt 3 Stücke:

1) Den Lauf (optisch zumindest) - hier 80cm.

2) Die Plungertube - hier 17,5cm.

3) Gehäuse für Wäscheklammerabzug und Plungerrodführung, wird später fest mit Plungertube verbunden - hier 34cm.

Alle Längen sind abhängig von eurer Feder bzw. dem angestrebten Zugweg und euren optischen Präferenzen; mit derselben Feder hätte man sicherlich auch eine deutlich kompaktere (oder eine noch viel größere) Version basteln können, als die hier beschriebene.

Wir wollen jetzt das ca. 80cm lange Laufstück mit der rechten Gehäusehälfte verbinden. Linkshänder, die eine Schrotflinte für Linkshänder bauen wollen, verkleben den Lauf mit der linken Seite - wichtig ist einfach nur, dass es die Seite mit dem Ladefenster (im Original der Hülsenauswurf) ist. Ich verwende dafür Reparaturknete von Pollin, Milliputt dürfte genausogut funktionieren, dafür aber die Geduld ein wenig strapazieren. Achtet einfach darauf, dass in dem Bereich, in dem das Ladefenster gedremelt wird, ausreichend Knete ist - so spart ihr euch später nervige Spachtelarbeit.

[Kosmetisch: Wer später irgendeine Form von Schiene oder ventilierter Rippe auf dem Lauf andeuten will, kann das entsprechende Bauteil schonmal temporär auf dem 25mm Rohr fixieren - es fällt so deutlich leichter, die Höhe des Rohrs relativ zur oberen Kante der Seitenplatte zu bestimmen. Im Tutorial verwende ich ein 7,5x12,5x1mm U-Profil (von Alfer?) für die Rippe. Bei Ophiuchus' Wichtelflinte habe ich ein 19,5mm breites verwendet, das in der Höhe von mir zurechtgestutzt wurde. Mir wurde später gesagt, dass eine so breite Rippe nicht so wirklich authentisch ist - gut sieht sie trotzdem aus, finde ich.]

Wenn die Knete ausgehärtet ist, schneiden wir das Ladefenster aus. Für die grobe Arbeit eignet sie hier eine Trennscheibe, für den Rest ein Dremel Schleifband (besonders praktisch bei der Rundung hinten). Den Abschluss sollte man von Hand mit feinem Schleifleinen und einer Feile machen.

Wir kümmern uns jetzt um die anderen beiden Baugruppen aus 25mm Rohr:

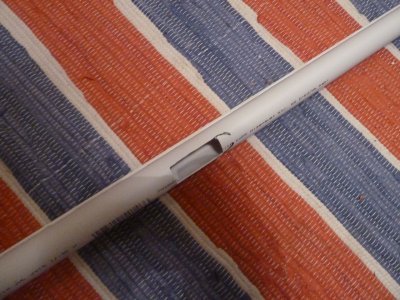

Wir bereiten eine Muffe für 20mm Elektrorohr vor, indem wir sie an beiden Enden um 1 bis 1,5cm kürzen. In den hinteren Teil der Muffe lassen wir 20mm PVC Rohr ein, sodass es wiederum bündig mit der Muffe abschließt. Das dient der Vergrößerung der Fläche, auf die der Plungerkopf später schlägt. Außerdem reduziert sich der Totraum so ein wenig (nicht, dass das bei nem 20 Schuss RSCB noch groß was ausmacht ;-) ). Die Muffe kleben wir jetzt mit einem starken Kleber (zB JB Weld) in das vordere Ende der Plungertube, sodass Muffe und 25mm Rohr bündig abschließen. Ich verwende die Muffen und den Kabelkanal von Marley - ich weiß, dass es noch andere Muffen/Kabelkanäle gibt, die nicht auf diese Weise ineinander passen!

Da wir gerade schon JB Weld angerührt haben kleben wir eine weitere Muffe für 20mm PVC in das vordere Ende des dritten 25mm Rohrstücks. Dabei sollte aber die Hälfte der Muffe nach vorne rausstehen - sie dient unter anderem als männliches Verbindungsstück für Plungertube und dieses Rohrstück. In das vordere Ende der Muffe kann außerdem ein ca 1cm dickes Stück 20mm PVC geklebt werden - dieses dient später als Federlager. Schiebt das Rohrstück so weit wie möglich in die Muffe.

Jetzt geht es daran, ein L-Stück bzw. einen 90° Winkel in die Front einzulassen, um die Luft aus der Plungertube in das obere Rohr leiten zu können. Die üblichen PVC L-Stücke hätten hier merkwürdig ausgesehen (es geht ja darum, die Flinte detailgetreu umzusetzen), sodass wir selber eins bauen. Dafür nehmen wir ein ca. 5,5cm langes Stück 20mm PVC und bohren in den vorderen Teil dieses Rohrstücks ein 16mm dickes Loch. Wer keinen passenden Bohrer hat (wie ich) oder sich die Bohrung auf der runden Fläche nicht Freihand zutraut (so wie ich) könnte hier zum Dremel Schleifband greifen - das hat einen Umfang von 15mm. Loch reinschleifen, kurz mit dem Dremel rumwackeln und schon hat man ein 16mm Loch. Leichte Ungenauigkeiten lassen sich wieder abdichten, wichtig ist nur, dass 16mm PVC in das Loch passt. Ist das der Fall, so nehmen wir uns ein kleines Stück 16mm PVC (ca 2cm), welches wir zB mit Sekundenkleber in dem eben "gebohrten" Loch fixieren, sodass es im 90° Winkel zum 20mm PVC steht. Wichtig: Bevor wir das 16mm PVC Stück verkleben, sollte eine Seite so ausgeschliffen werden, dass ein möglichst guter Luftstrom innerhalb unseres selbstgebauten L-Stücks gegeben ist. Die nach vorne zeigende Seite ist nur als Stützstruktur für die folgende Knete gedacht.

Ist das 16mm Rohr verklebt, dichten wir das vordere Ende des 20mm PVC Stücks mit Reparaturknete ab. [Kosmetik: Ich hab außerdem eine kleine Kuppe in der Knete geformt und mit dem Cuttermesser einen Schlitz eingeschnitten, nachdem die Knete leicht angetrocknet war, um eine Schraube anzudeuten - so ist das Teil recht dezent gehalten und trotzdem nicht völlig uninteressant.] Jetzt muss gegebenenfalls noch um das 16mm Rohr abgedichtet werden - einfach ein Ende zuhalten und in das andere blasen, um das herauszufinden.

Wenn wir fertig sind, kann unser selbstgebasteltes L-Stück in das vordere Ende der Plungertube gedrückt werden. Wer sicher ist, dass er da nicht mehr ran muss, kann es auch gleich in der Muffe verkleben.

Wir setzen jetzt vorübergehend alle Teile zusammen (Baugruppe 2 und 3 werden mit der vorstehenden Muffe zusammengesteckt) und markieren die Position des L-Stücks auf Baugruppe 1 (der Lauf). Hier müssen wir das T-Stück einlassen. Zu diesem Zweck dremeln wir ein rechteckiges Stück 25mm Rohr mit der Trennscheibe heraus - möglichst ohne das herausgetrennte Stück zu verunstalten - wir kleben das später an derselben Stelle wieder ein! Das Rechteck sollte ungefähr anderthalb cm vor der Markierung (von hinten gesehen) enden - den Rest schleifen wir wiederum mit einem Schleifband aus, um gleich eine Rundung hinzubekommen. In dieser Rundung soll der nach unten herausstehende Teil des T-Stücks sitzen. Dremelt auch am T-Stück herum, bis es wie auf den folgenden Bildern aussieht:

Wir setzen das T-Stück jetzt (temporär) ein und verbinden alle Baugruppen (inklusive der Schulterstütze) miteinander, um ein Gefühl für die Proportionen und die Ergonomik zu bekommen. Überlegt euch, wo der Pumpgriff sitzen sollte, damit es bequem für euch ist (der eher gegen 1,70m gehende heckenschütze fand mein Setup ziemlich unhandlich - für mich (eher so 1,90m) wars hervorragend) - er sollte nur mindestens so weit von den Seitenplatten entfernt sein, wie sich eure Feder komprimieren lässt. Versucht auch, ein Gefühl dafür zu kriegen, wo genau der Abzug positioniert sein sollte. An den machen wir uns nämlich als nächstes:

Bevor ich angefangen hatte, ernsthaft über selbstgebaute Federdruckblaster nachzudenken (lies: bevor ich ein bisschen Recherche betrieben hatte) war ich davon ausgegangen, dass der Abzugs- bzw. Catchmechanismus der mit Abstand problematischste Teil eines verhältnismäßig simplen Blasters (wie diesem hier) sein dürfte. Inzwischen denke ich, der Plungerkopf ist das größere Problem - dazu später mehr. Obwohl der Abzug ein bisschen Feinjustierung erfordern kann (lies: möglicherweise müsst ihr das Ding 2-3 mal runterreißen und wieder fixieren, bevor es funktioniert), ist es in meinen Augen für jeden und dankenswerterweise auch mit einfachem Werkzeug machbar. Das Zauberwort heißt "Wäscheklammerabzug" bzw. "Clothespintrigger". Das Geschwichtswissen meines Nerfologiestudiums könnte mich an dieser Stelle im Stich lassen, aber ich meine der Mechanismus wäre von Nerfhaven Mitglied Carbon für die ersten als "SNAP" bezeichneten homemades adaptiert worden - ursprünglich kam die Idee wohl aus der Gummiband-Pistolen Community.

Die Idee hinter dem Mechanismus: In den vorderen Teil einer Wäscheklammer wird im rechten Winkel ein Nagel o.ä. eingelassen. In den Plungerrod wird ein Loch gebohrt - wenn der Blaster gespannt wird, fährt der Plungerrod so weit zurück, dass der Nagel in das Loch greift - der Plungerrod kann nicht mehr nach vorne, bis der Nagel gezogen wird. Das geschieht, indem man die Wäscheklammer hinten zusammendrückt. Der Nagel fährt nach unten und der Blaster löst aus.

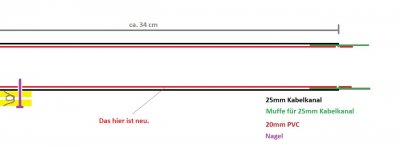

In unserem Fall fungiert die Wäscheklammer selber eher als Rückholmechanismus für den Abzug. Die in der Klammer verbaute Feder muss nicht gegen die im Plunger verbaute Feder anarbeiten, das erledigt alles der Nagel. Genug Theorie, fangen wir an. Zunächst brauchen wir ein Stück 20mm PVC, das so lang wie der 25er Kabelkanal, an dem der Abzug angebracht wird, ist - in unserem Beispiel also 34 cm. Dieses Stück muss im 25er Kabelkanal zentriert werden. Vorne kann es einfach in die 20mm Muffe eingeschoben werden (deren andere Seite als Federlager fungiert und deren Außenseite als Steckverbindung für die Plungertube dient). Für die Mitte und das Heck können wir entweder mit Tape improvisieren oder aus einer weiteren Muffe zwei Abstandhalter basteln - abhängig davon, was ihr da habt.

Das 20mm PVC dient einerseits als Führung für den Plungerrod - er wird ziemlich gut zentriert, kriegt aber kaum (wenn überhaupt) Reibung ab. Außerdem ist das PVC dickwandig genug (1,5mm Wandstärke) um dem Nagel als gute "Verstärkung" zu dienen.

Ist das PVC Rohr verbaut kümmern wir uns um den Abzug. Als erstes bauen wir den Teil, den man später sehen kann und auf dem unser Finger liegen wird. Die Amis verwenden hier gern einen 90° Metallwinkel, der mit Kabelbindern an der Klammer fixiert wird - hochfunktional und super einfach, aber für unsere Zwecke nur endzeitgeeignet (da aber sehr gut, finde ich). Nachdem ich ursprünglich irgendeinen Nerfabzug verwursten wollte, hat der heckenschütze beim Brainstormen vorgeschlagen, zwei 4mm Polystyrolplatten (aus denen hier auch die Seitenplatten des Blasters gemacht sind) miteinander zu verkleben und daraus einen Abzug auszuschneiden (oder andersrum, wie es euch lieber ist). So ist es auch geschehen und ich bin mit dieser Lösung sehr zufrieden. Grob mit der Bandsäge ausgeschnitten und dann mit Dremel und Schleifpapier zurechtgemacht ist der Abzug deutlich authentischer als jeder Nerfabzug, den ich bisher in den Fingern hatte - und bequem obendrein (Kanten abrunden!). Wichtig ist, dass er auf der ganzen Länge der Klammer flächig verklebt wird, da diese sonst flexibel bleibt und Stress beim Abfeuern des Blasters macht. Ich habe zusätzlich Spax Schrauben eingedreht und mit Sekundenkleber im Gewinde fixiert (wichtig: bohrt ein kleines Loch vor, sonst trennt ihr womöglich die miteinander verklebten Platten beim Eindrehen der Schrauben auf), weil sich der Abzug des Wichtelblasters mehrfach gelöst hatte. Ihr solltet das auch tun, aber erst zwei-drei Funktionstests gemacht haben.

Bevor ihr Winkel und Klammer verbindet: Ihr könnt den hinteren Teil der Klammer (also alles hinter der Feder) wegkürzen. Je kürzer die Klammer am Ende ist, desto kleiner könnt ihr den Triggerguard gestalten, der sie kaschieren soll. Ihr habt so aber auch weniger Fläche für Verklebungen und Verschraubungen, sucht euch also einen Kompromiss - ich habe bei der hier vorgestellten Flinte ca. 1cm weggeschnitten und bin damit ganz zufrieden. Beim Wichtelblaster ist die Klammer ganz geblieben, sodass ich den Triggerguard etwas größer machen musste, als ich eigentlich wollte.

Sind Klammer und Abzug verbunden, könnt ihr das Konstrukt am 25mm Rohr fixieren. Ich habe das mit einer Mischung aus Sekundenkleber, 2K Knete und Spaxschrauben gemacht. Bei den Schrauben ist wichtig, dass diese so gekürzt werden, dass sie dem Plungerrod nicht in die Quere kommen können!

Ist die Klammer fest, bohren wir durch den vorderen Teil der Klammer ein Loch, durch das der Nagel, den ihr verwenden wollt, gerade so passt. Das Loch durch das 20mm PVC Rohr gehen. Der Nagel muss so gekürzt werden, dass er nur ein kleines Stück in das 20mm PVC hineinreicht (in der letzten Paintskizze ist der Nagel schon mit drin – guckt nochmal nach, wenn ihr verwirrt seid). Außerdem solltet ihr sein Ende ein wenig mit dem Dremel oder einer Feile abrunden. Seid ihr damit zufrieden könnt ihr ihn mit Sekundenkleber oder Epoxy im beweglichen Teil der Klammer fixieren. Keine Angst: Bei Schwierigkeiten kriegt ihr ihn trotzdem raus (bei mir hats nur einen Schlag mit dem Hammer von der anderen Seite gebraucht). Trennt den beweglichen Teil der Klammer jetzt vom anderen. Da der Nagel in der Klammer eine leichte Kreisbewegung beschreibt, werdet ihr in dem Loch ein wenig Platz mit dem Dremel schaffen müssen. Was Klammer und 25mm Elektrorohr angeht: Go nuts! Stochert einfach ein wenig mit dem Dremelaufsatz eurer Wahl herum. Wichtig ist, dass das Loch im 20mm PVC nicht oder kaum vergrößert wird. Einem sticky Thread auf nerfhaven zufolge ist die größte Fehlerquelle von Wäscheklammerabzügen ein zu großes Loch an dieser Stelle ( The Clothespin Trigger - NerfHaven ). Anschließend könnt ihr die Klammer wieder zusammensetzen und testen, ob sich der Abzug ausreichend bewegen lässt (der Nagel muss komplett aus dem Innenbereich des 20mm PVCs gezogen werden, wenn ihr den Abzug durchdrückt).

Nachdem ihr einen Funktionstest mit Plungerrod und Feder gemacht habt, solltet ihr gegebenenfalls auch eine Sperre einbauen, die verhindert, dass ihr den Abzug zu weit ziehen könnt - wenn der Blaster gespannt ist, ist ein wenig Druck auf dem Abzug - gerade so viel, dass ihr nicht wirklich kontrollieren könnt, wie weit ihr diesen zieht (weil der Druck ja sozusagen verpufft, sobald der Blaster ausgelöst hat). Auf diese Weise habe ich in der frühen Testphase mehrfach die Klammer (unbeabsichtigterweise) auseinandergenommen. Letztlich habe ich etwas Knete zwischen die hinteren Enden der Klammer geklebt, sodass sich der Abzug nicht mehr so superweit ziehen ließ.

[Kosmetik: Der freistehende Abzug sieht eher bescheiden aus – es muss ein Triggerguard her. Ich hab den wieder in Schichtbauweise gemacht. Zunächst hab ich zwei Leisten 4mm Polystyrol an den unteren Rand der Seitenplatten geklebt (damit der Triggerguard etwas dünner wird – bei Ophiuchus' Wichtelflinte ist der ziemlich breit). Dann habe ich aus 2mm Platte zweimal die gewünschte Form ausgeschnitten und angebracht. Wie der Rest des Blasters wird die Lücke ganz am Schluss verschlossen. Folgt einfach den Bildern:

Fertig ist der Triggerguard.]

- Post 2 kommt sofort! Text ist zu lang für einen Post! Ich muss mich also nicht schämen! -

Anhänge

Zuletzt bearbeitet: