Dominik

Auf Blasted zuhause

Ich war schon eine ganze Weile auf der Suche nach Patronenhülsen die sich auf Nerf umbauen lassen, Anfang Dezember hatte ich mir auf einer Waffenbörse zwei neue Patronenhülsen in 12,7 x 99 mm gekauft, das Stück für 4,50€!

Die Hülsen sind auf ganzer Länge leicht kegelig, was das Ausziehen erleichtert, aber einen Eigenbau des Patronenlagers erschwert.

Ich hatte in der Schrottkiste ein Alurohr gefunden, dass bei 25mm Außendurchmesser ziemlich genau um den Boden der Hülse herum passte, dazu habe ich mir noch ein Lager für die Hülsenschulter gedreht.

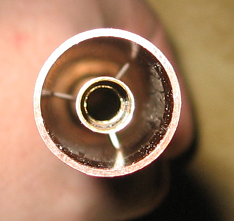

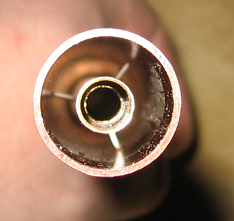

Da Lager ist innen kegelig, dadurch wird die Hülse an der Schulter zentriert:

Alurohr, Lager für Hülsenschulter, Verschlusskopf (mehr dazu später) und die zwei Hülsen

Teile des Patronenlagers verklebt und die Hülse bis zum Anschlag eingeschoben

Normale Darts passen ohne Nacharbeiten in die Hülse, aber sie werden nur im zylindrischen Hülsenhals geführt. Allerdings wollte ich die Darts auf voller Länge geführt haben, also muss ein Lauf in die Hülse eingezogen werden. Da die Hülsen aus Messing sind, bietet es sich an, ein Messingrohr einzulöten, ich habe dafür KS141 gewählt.

Die Hülse hat am Patronenboden genug Material um das Rohr aufzunehmen, daher habe ich auf beiden Seiten ein Loch mit 14,3mm gebohrt, dem von mir errechneten Außendurchmesser von 141er Rohr:

Ich schätze 142er hätte schon nicht mehr gepasst, oder in der Auszieherrille wäre zu wenig Material übrig geblieben.

Geplant war von Anfang an ein Präzisionsgewehr mit Zylinderverschluss ohne Magazin und Auswerfer, so können die verschossenen Hülsen schonend von Hand entnommen werden. Der Verschluss sollte dabei in Bullpup-Bauweise im Hinterschaft liegen.

Als nächstes musste dann der Verschluss vervollständigt werden damit ich sehen konnte, wie viel Platz ich im Schaft benötigen würde.

Als Energiequelle wollte ich Flüssiggas verwenden, ein Plunger oder Drucklufttank würde zuviel Platz benötigen. In den 1970er Jahren wäre mir wohl ein FCKW empfohlen worden, leicht unter druck zu verflüssigen, ungiftig und nicht brennbar. Wie wir heute wissen aber sehr ungesund für die Ozonschicht, also musste etwas anderes her.

Feuerzeuggas bietet sich von den Eigenschaften auch an, ist aber brennbar. Da ich nicht rauche kann ich das verwenden und muss nur sicherstellen, dass sich keine explosive Gaskonzentration bilden kann. Es wurde schon mehrfach in Modellubooten zum ausblasen der Tauchtanks verwendet und mir ist noch keine Explosion zu Ohren gekommen.

Das ist aber trotzdem nichts mit dem man gedankenlos spielen sollte.

Das Treibgas wird direkt seitlich durch den Verschlusskopf in die Hülse geleitet, eine Schlauchverbindung von hinten durch den Verschluss hätte zu viel Totraum bedeutet:

Der Verschlusskopf um 180° gedreht, durch das Loch rechts wird das Gas eingeleitet.

Der hintere Teil der Verschlusshülse besteht aus einem weiteren Stück Rohr, aus dem ich vorne ein 240°-Segment ausgeschnitten hatte. Beide Teile sind auf einem Aluwinkel mit UHU Endfest miteinander verklebt. Bei 180 Grad im Backofen ist die Klebung innerhalb von zehn Minuten ausgehärtet.

Verschluss voll geöffnet

Der Aluwinkel steht auf der Spitze, mit zwei Dreikantleisten war die Systembettung schnell gebaut. Im hinteren Teil des Rohres habe ich dann die Verriegelungskulisse eingefeilt in die der Kammerstengel eingreift. Der Verschluss hat einen Öffnungswinkel von ca. sechzig Grad:

Verschluss verriegelt

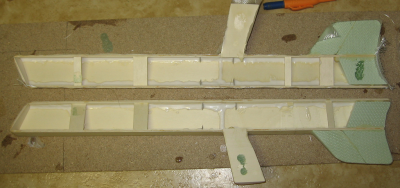

Der Schaft war ursprünglich für einen anderen Blaster gebaut, daher war ich im Platzangebot etwas eingeschränkt. Die folgenden vier Bilder zeigen den Bauablauf:

Ansicht im Querschnitt mit Hilfsstützen

Vor dem Laminieren

Nach dem Laminieren

Der Schaft von innen

Mit dem fertigen Verschluss konnte ich nun den Platzbedarf und die Position im Schaft ermitteln:

Der Schaft wird für den Gastank hinten noch um ca. 10cm verlängert, der Verschluss wird hinten noch durch den Rohrausschnitt gestützt werden

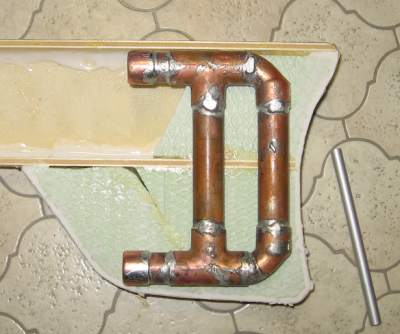

Um Lecks zu vermeiden werden die meisten Bauteile des Gassystems aus Kupferrohr aus dem Sanitärbedarf gelötet, im Bild ist der Gastank zu sehen:

Der Verschluss ist fertig:

Die Einzelteile

Zusammengebaut

Am meisten Stolz bin ich auf die Auszieherkralle, bis auf das Loch ist alles Handarbeit mit Feile und Säge.

Und ich habe jetzt die meisten Kaufteile für das Drucksystem zusammen:

Auf dem Bild sind 65 Euro abgebildet.

Der Blasttank

Die Einzelteile:

Oben das Druckrohr mit der eingangsseitigen Endkappe mit 6mm-Loch bereits angelötet.

Unten der Druckanschluss der Eingangsseite, das Innenrohr aus 6mm Messing mit Ventilführung aus 7mm Messing, der Ventilstößel und die ausgangsseitige Endkappe bereits mit angelötetem Schlauchnippel.

Das Ventil im Detail:

Der Ventilstößel wird im 7mm Messingrohr geführt und muss leichtgängig gleiten können. Die drei Kunststoffplatten zentrieren das Messinrohr im Tank, bevor es auf der Eingangsseite verlötet wird. Rund um den Ventilstößel sind vier Bohrungen gesetzt, dadurch kann das Treibgas in den Tank strömen aber gleichzeitig bieten sie hoffentlich genug Widerstand um den Stößel beim Auslösen nach hinten zu saugen. Vorne auf dem Stößel ist eine 2mm starke Gummiplatte aufgeklebt.

Die Eingangsseite des Tanks:

Das Innenrohr wird weit genug zurück gezogen, damit die Löcher im Ventilstößel vom Messingrohr verdeckt werden wenn er in hinterer Position ist.

Innenrohr ist bündig abgesägt und der Schlauchnippel angelötet:

Und so sieht es innen vom Auslass her aus:

Das Anlöten der anderen Endkappe ist dann schnell gemacht, man muss nur aufpassen, dass der Ventilstößel in der hinteren Stellung ist, ansonsten kann das Gummi angeschmolzen werden.

Fertig sieht es dann so aus:

[

Wo der Ausgang ist kann man jetzt nur feststellen, indem man mit einem Draht durch die Anschlussnippel stochert.

Das "Heizrohr" hatte ich schon länger fertig, dafür habe ich ein 15mm-Kupferrohr mit Endkappen verlötet und es danach mit einem Schraubstock und Passstiften in eine Wellenform gebogen.

Meine Überlegung ist, dass dadurch zum Einen das Volumen verringert wird und zusätzlich erfolgt dann die Durchströmung turbulent, wodurch eine bessere Wärmeübertragung erfolgt. Außerdem erhoffe ich mir, dass durch die starke Querschnittsvergrößerung am Eingang dort erst die größte Abkühlung erfolgt und nicht schon im Ventil.

Demnächst kommt mehr.

Anhänge

Zuletzt bearbeitet: