Svens RFT - Vorderlader mit Federvorschub

Da dies der erste inhaltlich relevante Post in diesem Topic ist, noch eine kurze Erläuterung, worum es hier eigentlich geht:

RSCB und Inline Magazine stehen in dem Ruf, grundsätzlich kacke auszusehen und die Leistung des gemoddeten Blasters zu reduzieren. Die erste RSCB Rapid Fire Tek sollte zeigen, dass die tatsächlich auch sehr gut aussehen und die Leistung im Vergleich zum Originalsystem verbessern können.

Das ganze wurde auch schon dokumentiert, in diesem größer angelegten Thread soll es primär um Übersichtlichkeit und Vertiefung gehen. Ganz kurz, was ich für Vorteile in der Verwendung von RSCBs im Falle der Rapid Fire Tek (und bestimmter anderer BuzzBee Blaster) sehe:

- Das nach unten rausstehende Magazin fällt weg und stört damit die Winchesteroptik nicht mehr.

- Im Vergleich zum Original 6er Magazin kann man mit gekürzten Darts (je nach Setup) 50-100% mehr Munition unterbringen.

- Originalsystem ist (aufgrund von vielen Dichtungen, ner Menge Totraum, BuzzBee Hülsen und einem sehr indirekten "Airflow" so ineffizient, dass der RSCB das System deutlich optimiert. Reichweiten von knapp 20m parallel zum Boden sind machbar, laut Britt Livs Chronographen sind an der Mündung Höchstgeschwindigkeiten von ca. 28m/s (bei Verwendung der Originalfeder) drin.

- Nachladevorgang ist deutlich vereinfacht (statt Hülsen aufzusammeln, Darts in die Hülsen zu laden und die Hülsen in ein Magazin zu drücken, können die Darts direkt in den Blaster geschmissen werden).

Nun aber zur Anleitung:

RSCB-Vorderlader mit Federvorschub - Technisches:

Material:

- 16mm PVC (

PVC Rohr Druckrohr 16mm - PVC Rohre | PE Fittings | Pools | Teichzubehör - bei PVC Profi - PVC Rohre | PE Fittings | Pools | Teichzubehör - bei PVC Profi )

- PVC T-Stück für 16mm PVC (

PVC T-Stück 90 Klebmuffe 16mm - PVC Rohre | PE Fittings | Pools | Teichzubehör - bei PVC Profi - PVC Rohre | PE Fittings | Pools | Teichzubehör - bei PVC Profi )

- 16er Kabelkanal (Baumarkt)

- 20er Kabelkanal (Baumarkt)

- 25er Kabelkanal (Baumarkt)

- Muffen für 16er Kabelkanal

- Muffen für 20er Kabelkanal

- Sekundenkleber/Flüssigepoxy

Die meisten RSCB Systeme funktionieren auf Schwerkraftbasis. Nach jedem Schuss muss der Blaster kurz nach unten geneigt werden, damit der nächste Dart nachrutschen und im Lauf "verklemmen" kann. nihil413 hat (meines Wissens als erster) demonstriert, dass ein Federvorschub für die Darts absolut umsetzbar ist. Ich habe in der Vergangenheit schon eine Winchester mit Federvorschub (für waldar) gebaut, die aber im Vergleich noch leichten Prototyp Charakter hat:

https://www.youtube.com/watch?v=3zFil5_5nAI

Im folgenden wird der Bau der zweiten, optisch ausgereifteren Version, dokumentiert. Vorab noch 2 Bilder vom fertigen Blaster:

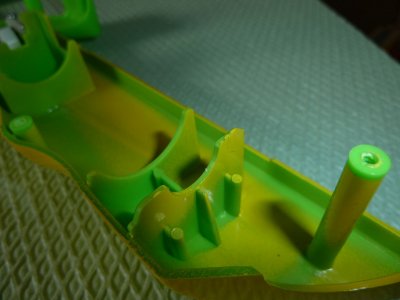

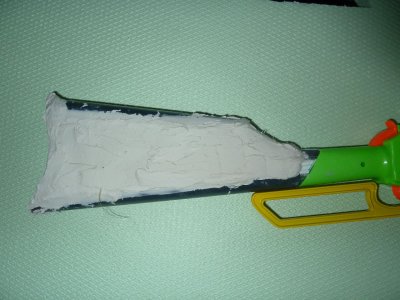

Wir beginnen mit der Plungertube. Im Originalzustand wird die Luft über einen Schlauch nach hinten geleitet (was m.E. eine große Leistungsbremse darstellt). Wir schneiden das weißgräuliche Teil vorne so zu, wie es auf dem Foto zu sehen ist.

Bei den ersten RFTs habe ich mehr abgeschnitten und ein PVC L-Stück verbaut. Inzwischen weiß ich, dass das nicht nötig ist - das Originalteil kann genausogut als L-Stück fungieren und erleichtert dabei sogar das Einpassen ins Gehäuse ein bisschen.

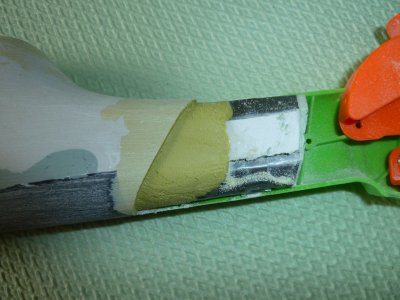

Wir brauchen nun eine kleine Scheibe (maximal 1cm) 16mm PVC (alternativ geht auch 16er Kabelkanal - der braucht hier dann etwas mehr E-Tape), ein PVC T-Stück und E-Tape. Wir wickeln das E-Tape so um den Ring, dass unser Rohrstück gut draufpasst. Das T-Stück muss nach unten leicht gekürzt und an einigen Stellen leicht zurechtgeschliffen werden - ein Dremel eignet sich hervorragend dazu. Anschließend kann das T-Stück auf den angebrachten PVC Ring gesetzt werden. Das ganze sollte später zusätzlich luftdicht verklebt werden, vorher müssen wir die Konstruktion aber ggf. noch auseinanderbauen können.

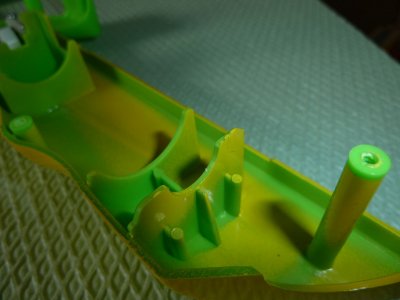

Im RFT-Gehäuse muss etwas Platz für das T-Stück geschaffen werden. Einfach den Bildern folgen:

Jetzt wollen wir das ganze in den Lauf einpassen. Prinzipiell kann man hier auch den Original-Lauf verwenden, ich finde das aber deutlich frickeliger und am Ende weniger hübsch als die hier vorgestellte Lösung. Wir brauchen 25er Kabelkanal, eine Säge und idealerweise noch einen Dremel.

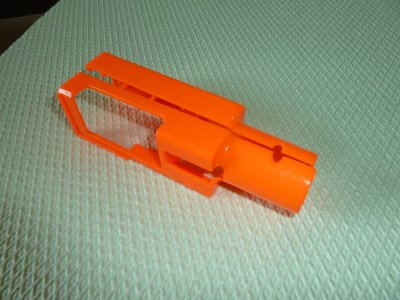

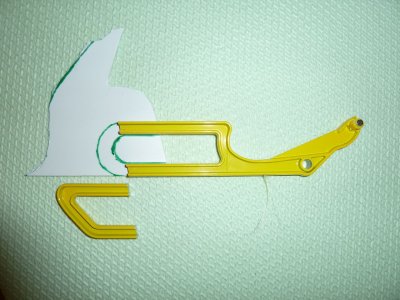

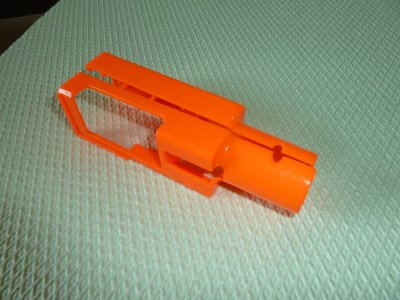

Zunächst sägen wir das orange Laufteil wie auf dem Bild zu sehen auseinander. An der von mir ausgesuchten Stelle befindet sich eine kleine Kante, die einen sauberen Schnitt enorm einfach macht. Mit Dremel und Schleifpapier entfernen wir außerdem die Wand, die man auf dem Bild sehen kann. Der Kabelkanal sollte jetzt perfekt passen!

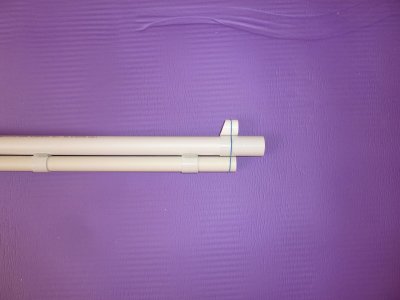

Jetzt setzen wir kurz beide Gehäusehälften aufeinander und markieren mit einem Filzstift auf beiden Seiten des Rohrs den noch sichtbaren Teil. Schließend dremeln wir innerhalb des "unsichtbaren" Bereichs eine Lücke für das PVC-T-Stück aus. Dieses sollte ziemlich exakt (d.h. mit unter 1mm Spielraum) in den Kabelkanal passen. Damit es zentriert im Kabelkanal sitzen kann, sollten eventuell vorstehende Stellen (Gussränder, vorstehende Beschriftungen etc) vorher weggeschliffen werden.

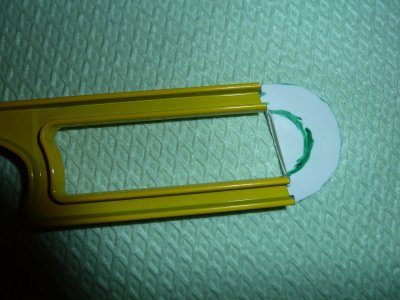

Jetzt benötigen wir ein kurzes Stück 20er Kabelkanal und eine Muffe für 16er Kabelkanal. Die Muffe wird vorsichtig in den 20er Kanal gehämmert. Anschließend werden die beiden Baugruppen wie auf den folgenden Bildern zu sehen mit Sekundenkleber (oder Flüssigepoxy) verbunden:

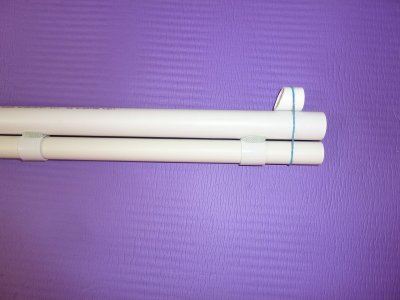

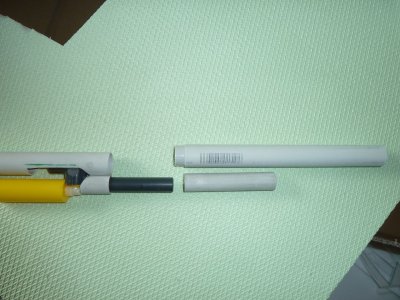

Jetzt geht es um die Laufverlängerung. Im oberen Rohr wird später der richtige (d.h. funktionale) Lauf sitzen. Das untere Rohr ist nur für die Optik und den Drehmechanismus zum Nachladen relevant. Zunächst schnappen wir uns ein Stück 16mm PVC, das wir in die Muffe einsetzen, die wir im unteren Rohr der hinteren Baugruppe eingehämmert haben. Das PVC kann auch schon in der Muffe verklebt werden, wenn die Kante schon schön geschliffen ist.

Damit auch das obere Rohr gerade an den hinteren Teil anschließt, setzen wir dort eine Muffe für 20er Kabelkanal ein, die (nur vorübergehend, also nicht verkleben!) als männliches Verbindungsstück zwischen den beiden Rohrstücken fungiert. Nachdem wir den Sitz geprüft haben und die zusammengesteckte Konstruktion aussieht, wie auf dem dritten nun folgenden Bild, können wir die vordere Baugruppe wiederum mit Sekundenkleber verbinden. Passt unbedingt drauf auf, dass der Sekundenkleber nicht die beiden Baugruppen verklebt, sonst könnt ihr nämlich nochmal von vorne anfangen! Also lieber "vorne" fixieren und die Baugruppen dann trennen und anschließend mehr Kleber auftragen. Sekundenkleber ist einfach furchtbar flüssig^^

Der Rest des Originallaufs (also das Gehäuse um den ehemaligen Hülsenauswurf herum) kann jetzt auch fest mit der hinteren Baugruppe verbunden werden. Dazu einfach die Innenseite des orangen Teils anschleifen und wiederum mit Sekundenkleber verkleben. Geht sicher, dass T-Stück und Plungertube zu diesem Zeitpunkt mit dem Kabelkanal verbunden sind und ihr das Gehäuse nach dem Verteilen des Klebers kurz schließt - so ist der richtige Sitz der Teile sichergestellt.

Die hintere Baugruppe sollte dann so aussehen:

Man sollte die zusammengesetzten Baugruppen jetzt auseinanderziehen und gegeneinander verdrehen können. Durch das T-Stück (das auf dem dritten folgenden Bild zu sehen ist) wird man bei der fertigen Flinte die Darts laden können:

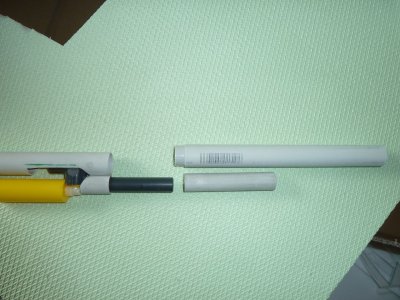

Nun bereiten wir den funktionalen Lauf vor. Dieser besteht aus 16mm PVC und ist ca. 10cm lang. Wir bauen außerdem ein paar Engstellen ganz zu Beginn ein, die wir mit einem Rohrschneider, bei dem die Schneide durch eine Unterlegscheibe ersetzt wurde, anbringen. Damit die Darts später zuverlässig geladen werden, muss das Rohr nach hinten hin trichterförmig ausgeschliffen werden.

Der Lauf soll im oberen Rohr der vorderen Baugruppe sitzen. Hierzu können wir eine Muffe für 20er Kabelkanal, 20er Kabelkanal und eine Muffe für 16er Kabelkanal ineinander hämmern und zusammen mit dem Lauf wie auf den Bildern zu sehen einsetzen. Alternativ kann man den Lauf aber natürlich auch mit E-Tape zentrieren.

Der Lauf muss soweit nach hinten rausschauen, dass er bis zum Anschlag im T-Stück der hinteren Baugruppe sitzen kann.

Es fehlt noch das Magazin. Ich habe hier ca. 35cm 16er Kabelkanal verwendet. Wichtig ist, dass das benutzte Rohr so weit ist, dass Darts darin frei rutschen können. Das Rohr wird nach hinten hin verschlossen (am einfachsten mit einer entsprechenden Endkappe) und dann von hinten in das T-Stück eingeschoben. Außerdem ist ein Abstandhalter aus E-Tape oder Rohrteilen nicht schlecht, der dafür sorgt, dass das Magazin mittig im orangen Gehäuseteil sitzt. Bei dieser Variante des Mods muss außerdem der Repetierhebel nach oben hin gekürzt werden (wie auf dem Bild zu sehen), damit er dem Magazin nicht in die Quere kommt.

Die Rapid Fire Tek ist jetzt schussfähig. Nach dem Paintjob würde ich noch das T-Stück mit der Plungertube und dem Magazin verkleben, sodass hier auf keinen Fall Druck entweichen kann.

Der Clou bei dieser Variante des Mods ist natürlich, eine Feder einzusetzen. Hierzu gibt es verschiedene Möglichkeiten:

a) AR-Federn sammeln. Wenn man einen ganzen Haufen Air Restrictor Federn miteinander verklebt, kommt dabei ein brauchbarer Vorschub heraus.

b) Dominik darum bitten, eine Feder herzustellen. Das kostet ihn aber ne ganze Menge Zeit, sodass man am besten auch bereit ist, ihm dafür ein bisschen Honorar und Materialkosten zu zahlen ;-)

c) Mal gucken, was bei Blasterparts passiert. Ich habe vor einiger Zeit mit Fatma über solche Federn gesprochen und 5 Stück bestellt. Falls dabei was rauskommen sollte, sind sie bestimmt bereit, die an Forenmitglieder zu verticken - die Daten wären dann ja schon da. Das ist jetzt aber reine Spekulation von meiner Seite.

Die benutzte Feder sollte im entspannten Zustand ein kleines Stück länger als das Magazin sein und nach vorne in einem Schieber enden. Ich habe sie dazu in ein Stück KS140er Messing eingeklebt, das nach vorne verjüngt ist. Weil das in größter Eile geschah, habe ich davon leider kein Bild gemacht - steckt aber keine Zauberei dahinter.

Schulterstützenbau - Optisches:

Materialliste:

- 20mm Styrodur (gibts im Baumarkt als riesige Platten beim Wandisolationskram, 2 Quadratmeter kosten ca. 4€)

- 32mm PVC Rohr (optional - ich würds wie den anderen PVC-Kram bestellen, habs im Baumarkt nur zu völlig absurden Preisen gesehen)

- 2,5-4mm starke Polystyrolplatten o.ä.

- Nigrin Füllspachtel (eine 1kg Dose reicht für ungefähr 3 Schulterstützen und kostet ca. 10€)

- Milliputt / 2K Knete

- Panzertape

- Trennmittel (zB. Silikonschmiermittel)

Es gibt sicherlich elegantere Möglichkeiten, Schulterstützen zu konstruieren - etwa einfach aus Holz. Ich kann leider kein Holz bearbeiten, ich sehe hier aber noch einen relevanten Vorteil: Durch das Verpachteln und anschließende Bemalen sieht die Schulterstütze am Ende genauso aus wie etwas der Vorderschaft. Eine Holzschulterstütze zu bauen und anschließend so zu bemalen, dass sie wie fake-Holz aussieht, erscheint mir widersinnig - lässt man das Holz aber so, wie es ist, sieht die Flinte am Ende aus, als habe man Vorderschaft und Schulterstütze aus völlig unterschiedlichem Holz gemacht. Wie auch immer...

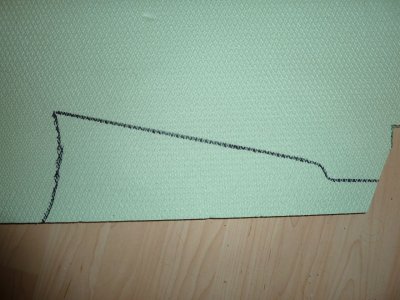

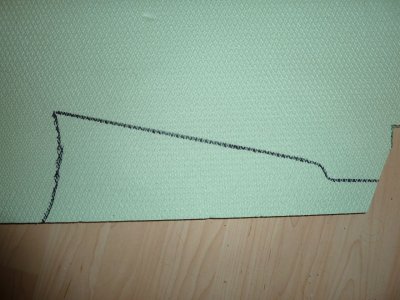

Wir beginnen, indem wir eine Gehäusehälfte auf das Styrodur legen und die Konturen aufzeichnen. Dabei verlängern wir die Stütze nach hinten, bis sie in etwa unserer Längenvorstellung entspricht. Ich benutze die Originalwinkel, nachdem wir das Gehäuse weggenommen haben, können wir die Form noch ein bisschen anpassen. Seit dabei nicht zu detailverliebt, das ganze wird am Ende verspachtelt. Jetzt schneiden wir das Ding einfach mit einem Cutter Messer aus. Das Styorodur dient eigentlich nur als Füllraum, damit wir nicht um einen hohlen Raum herumbasteln müssen - macht euch also um die Stabilität keinen Kopf.

Nachdem wir das Gehäuse wie auf den Fotos zu sehen zurechtgesägt und von Stegen und ähnlichem befreit haben (Schraubloch stehen lassen!), können wir unsere Styrodurstütze einsetzen und Form und Länge überprüfen. Ich hab die Rundung am hinteren Ende noch einmal korrigiert (Markierung im neunten folgenden Bild), war ansonsten aber zufrieden.

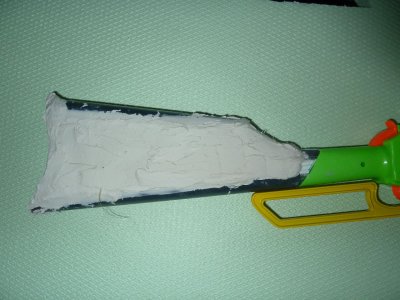

Der Nigrin Füllspachtel lässt Styrodur zu einer stinkenden, klebrigen Masse verlaufen. Ich baue darum eine "Schutzschicht" aus Panzertape ein. Wie gesagt: Es gibt bestimmt elegantere Methoden für den Schulterstützenbau als meine ;-) Darüber kleben wir Polystyrolplatten o.ä., wie auf den folgenden Bildern zu sehen. Achtet darauf, die Platten etwas kleiner zu machen als die Styrodurvorlage, sonst bekommt ihr mit den Rundungen und so Schwierigkeiten.

Auf der Ober- und Unterseite benutze ich inzwischen halbiertes 32mm PVC Rohr. Das Rohr schließt sich nahezu perfekt an die Rundung des Originalgriffs an und trägt außerdem sehr zur Stabilität bei. Fixiert das Zeug am besten mit 2Komponenten Knete und setzt während der Trockenzeit das Gehäuse zusammen, damit ihr sichergehen könnt, dass die Schulterstütze auf der Unterseite eine Gerade mit dem Originalgriff bildet. Genauso (wenn ihr wollt im selben Arbeitsschritt) sollte die Stütze auch in der linken Gehäusehälfte der RFT verklebt werden.

Die rechte Hälfte des Originalgriffs, die natürlich genauso von Stegen u.ä. befreit wurde, wird jetzt von innen und an der Schnittkante mit dem Trennmittel unserer Wahl eingeschmiert - ich hab Silikonschmiermittel benutzt. Anschließend bringen wir einen Haufen Milliputt an der Schulterstütze an und setzen die Gehäusehälften zusammen. So kann man die RFT am Ende noch auseinandernehmen, die Spalte bleibt aber super unauffällig. Auf dem letzten Bild werden die Gehäusehälften (zusätzlich zur Schraube am Originalgriff) durch eine Leimzwinge zusammengedrückt. Das Panzertape dient nur dazu, der Zwinge ein bisschen Grip zu geben - die ist mir zu oft davongeflogen, weil das Plastik doch recht glatt ist ;-)

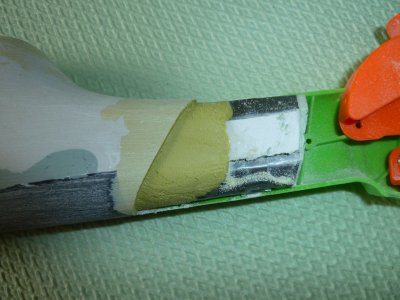

Anschließend können wir den Raum zwischen den beiden PVC Halfpipes mit der Spachtelmasse auffüllen. Vermutlich braucht ihr für ein sauberes Ergebnis mehrere Spachtel- und Schleifgänge, mit etwas Glück kriege ichs inzwischen mit zwei Durchgängen (einmal grob spachteln und schleifen, einmal ausbessern) hin. Auch die Rundung hinten kann dabei einmal grob gespachtelt werden, beim zweiten Durchgang verwende ich aber idR eine halbe Packung Milliputt darauf, die Ecken so hinzukneten, dass sie mir echt gefallen. Die Spachtelmasse ist dafür ein bisschen zu flüssig.

Nach dem ersten Schleifgang sah das ganze bei mir so aus:

Also noch einmal spachteln (natürlich viel weniger Spachtelmasse anrühren!) und schleifen:

Oben ist auch zu sehen, wie sauber die Kante durch die Verwendung von Milliputt und Trennmittel geworden ist.

Und ja, das Schleifen ist ne ganze Menge Arbeit: Nur zur Veranschaulichung mal der Schleifstaub von EINER Schulterstütze (wobei ich da zugegebenermaßen auch ein bisschen großzügig Spachtelmasse aufgetragen habe). Ohne Schleifklotz ist man hier verloren!

Repetierhebelumformung - Optisches:

Repetierhebelumformung - Optisches:

Materialliste:

- 2,5mm Polystyrolplatte (3,0mm geht auch grad noch)

- Milliputt / 2K Knete

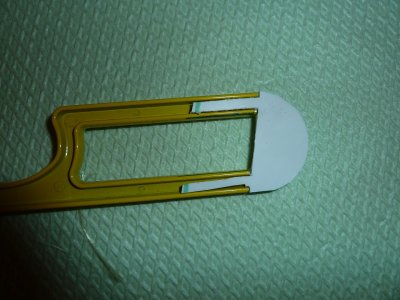

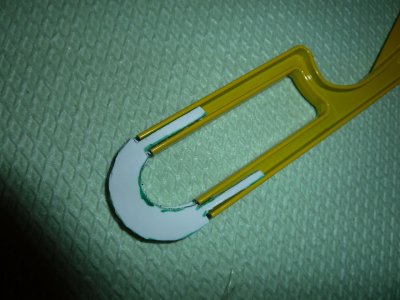

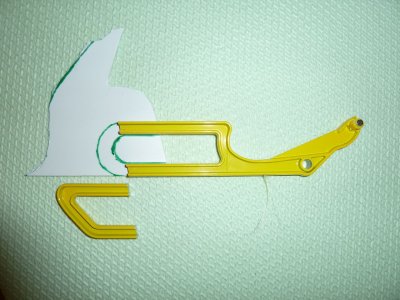

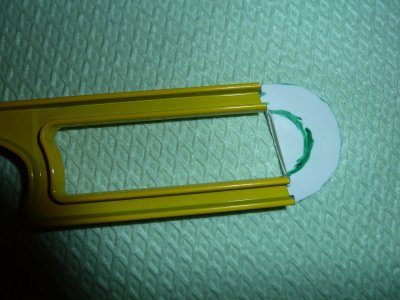

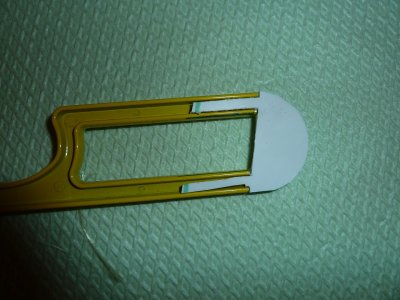

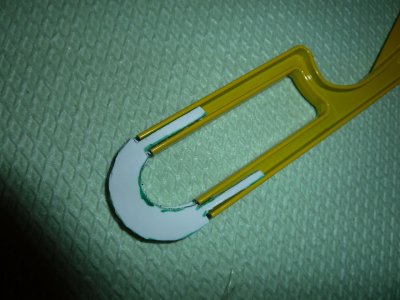

Ich denke, die Bilder sind ziemlich selbsterklärend. Nachdem wir den Alubügel mit einer Metallsäge gekürzt haben, zeichnen wir auf die Polystyrolplatte die für den Griff gewünschte Form an. Anschließend schneiden wir diese aus (ein Dremel hilft mal wieder sehr) und passen sie in das Aluprofil des Originals ein. Den ganzen Vorgang wiederholen wir nochmal für die andere Seite, danach wird die Platte mit 2K Knete eingeklebt. Zwischen den beiden Polystyrolplattenteile wird auch 2K Knete angebracht. Das Profil des Repetiergriffs füllen wir anschließend mit Milliputt auf. Nachdem das Milliputt durchgetrocknet ist, schleifen wir das ganze runter und erhalten einen hübschen Repetiergriff. Andere Formen (wir zB geschwungene Griffe) sind genauso machbar.

Magazinschacht schließen - Optisches:

Magazinschacht schließen - Optisches:

Man kann den ehemaligen Magazinschacht natürlich genau so stehen lassen, wie er ist - schöner ist es aber, wenn man ihn schließt. Das ist nicht kompliziert, der Vollständigkeit halber aber auch hier meine Methode:

Zunächst kann der Schacht mit der Säge gekürzt werden, um dem ganzen Blaster ein glatteres Aussehen zu verpassen. Anschließend entgraten wir die Innenseite des Gehäuses an den relevanten Stellen:

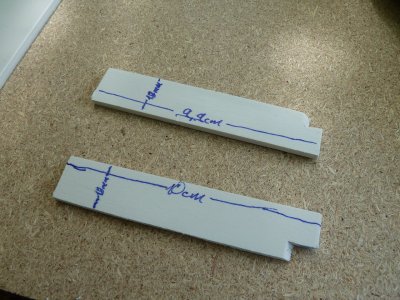

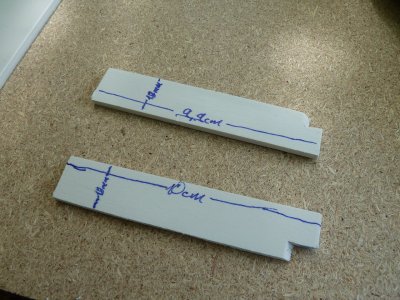

Jetzt schneiden wir aus Polystyrolplatte o.ä. zwei Stücke aus, die wie folgt aussehen sollen:

Diese verbinden wir mithilfe von 2K Knete mit den jeweiligen Gehäuseteilen. Anschließend schleifen wir die Knete runter. Jetzt klemmen wir eine Cutter-Klinge, die wir vorher mit Trennmittel beschmiert haben, zwischen die beiden Gehäusehälften und füllen den Rest mit Milliputt oder Füllspachtel auf. Die Klinge fungiert nur als Grenze zwischen den beiden Gehäusehälften. Gut an den Cutterklingen ist, dass sie super dünn sind und dabei so steif bleiben, dass die Grenze zwischen den Gehäusehälften schön gerade bleibt - anders als zB bei Papier. Nachdem wir die überstehende Spachtelmasse wiederum sauber runtergeschliffen haben, sollten wir einen sauber geschlossenen Magazinschacht haben (von dem ich blöderweise kein Bild gemacht zu haben scheine).

Ich bitte dringend um Feedback und Kritik - sowohl was den Mod, als auch das Format des Threads hier angeht. Außerdem freue ich mich über jeden, der sich hier durch eigene Anleitungen und Bilder beteiligen möchte =)

Liebe Grüße

León